Hemos recibido de un cliente una trituradora de piedra de martillos.

El motivo de la reparación eran vibraciones en el trabajo cambio de rodamientos y cambio de eje.

El trabajo efectuado ha consistido en:

Desmontar todo el conjunto.

Cambio de rodamientos.

Cambio de ejes de martillos y martillos.

Verificación de ejes tanto, el de la propia máquina, como él de respeto, que aportaban.

Debido a las vibraciones ambos ejes presentaban desgaste en los cuellos de los rodamientos.

Una vez consultado con el cliente nos dispusimos a recrecer los ejes.

Material de los ejes F-127 (40NiCrMo8-4)

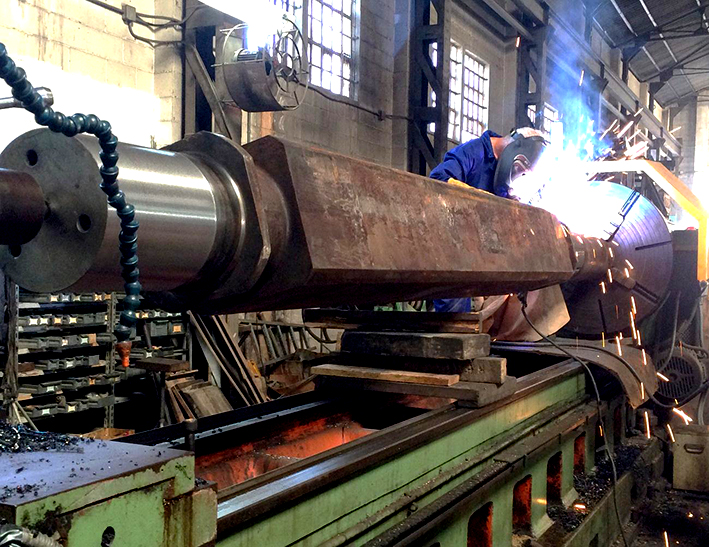

Proceso de soldadura:

Mig (gas inerte argón y e hilo de aleación especial)

Calentamiento antes de la soldadura de la pieza (aprox.120ºC).

Mantenimiento de esa temperatura, no superior ni inferior en ningún momento.

Cordones iguales y opuestos en todo el proceso, evitamos sobrecalentamientos.

Proceso continuo hasta acabar.

Mecanizados posteriores con ajuste para los rodamientos.

Enderezado de ambos ejes, ya que los dos tenían saltos, en uno de ellos hasta 5 mm.

El enderezado, con calor puntual, se realizó sobre el torno.

Después se montaron los soportes laterales nuevos, ejes de martillos, martillos y tensores; se atornillaron estos con llave dinamométrica y se envió a nuestro cliente.

La máquina hoy tritura piedra para satisfacción de nuestro cliente y para la nuestra.

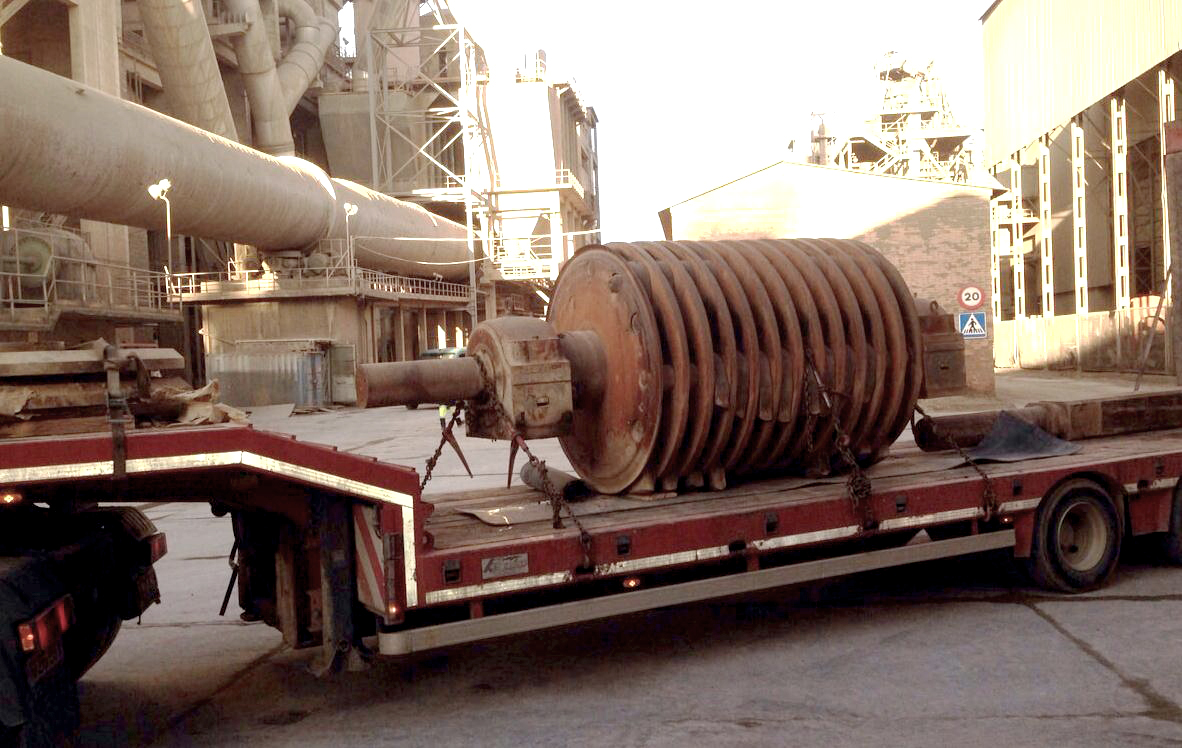

Casi a la vez que enviábamos el triturador de martillos a su cliente, recibimos de otro, un laminador de caucho:

Esta vez el problema era también desgaste en un cuello del laminador.

El laminador se fabricó en su día de fundición de una sola pieza calculamos de alrededor de 1960-70.

La prudencia aconsejaba no aportar soldadura, podía acarrearnos problemas posteriores.

Primero colocamos el laminador en el torno repasamos la tabla (superficie de trabajo).

Después eliminamos del cuello a reparar 28 mm al diámetro para dar al anillo, que íbamos a colocar, el espesor suficiente para soportar la carga.

Colocamos el laminador perpendicular.

Se procedió a calentar el anillo para ensamblar en el cuello mecanizado.

Dimos una interferencia entre eje y anillo de 0,2 mm.

Esto nos obligó a calentar el anillo a temperaturas superiores a 160 ºC.

Y así garantizar la holgura suficiente para ensamblar por gravedad.

Una vez enfriado nos dará la presión de zunchado para soportar el esfuerzo tangencial que se produzca en el trabajo.

Estos trabajos casualmente, han entrado casi juntos al taller y tenían, entre otros, un problema común: desgaste de cuello.

Sin embargo, en uno, hemos optado por el aporte de soldadura y en otro por el zunchado.

El material nos impone las soluciones más oportunas para cada trabajo de reparación.