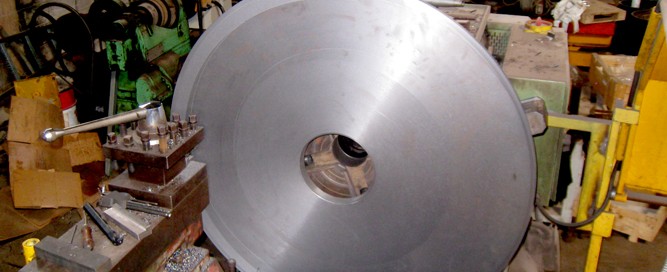

Esta semana traemos un trabajo hecho con la fresadora Correa A-30-30 con utillaje de fabricación propia, que nos permite hacer chaveteros con una fresa de cobalto en este caso ó fresa de plaquitas en otros. Esta vez hemos reconstruido un volante de inercia, hemos eliminado espesor de material en el agujero del volante. Partimos de un tubo de material St-52 de diámetro de 273 mm en el exterior. Mecanizamos el diámetro exterior a una medida tal que causara una interferencia con la suficiente presión para transmitir sin girar (interferencias de 0,2 mm, espesores de 30 mm).

Fabricación de 3 aros de 1800mm de diámetro

Esta semana hemos puesto a trabajar a nuestro torno al aire en el que podemos mecanizar hasta un diámetro de 2000mm. Hemos recibido el encargo de fabricar tres aros de dimensiones 1800 x 1620 x 55 mm con una cajera interior y el material según plano, C-45 (F-114). Para hacer frente al trabajo, nos planteamos dos opciones: 1) Partir de chapa oxicortada, y después hacer un tratamiento térmico (recocido) para poder mecanizar (material F-114). 2) Partir de pletina 100 x 80 para dar creces suficientes. Curvar hasta cilindrar, unir por soldadura aportando calor a la unión y biseles suficientes para garantizar una unión total. Para terminar, aplicar un tratamiento térmico de recocido para homogeneizar el material, y normalizado. Se optó por esta última forma, que abarataba más el material y en ambas fórmulas los tratamientos eran obligatorios. Hemos tenido que corregir las piezas que vinieron muy alabeadas, enderezándolas y cuidar su colocación en el torno ya que la posibilidad de que se curvaran era alta. Finalmente vemos unas piezas precisas de trabajo de ingenería.

Recuperación eje de cola de un barco pesquero

A continuación, mostramos la reparación de un eje de cola de un pesquero con un motor de 500 CV. – Verificación del salto del eje sobre torno, ya que producía vibraciones durante su funcionamiento. – Debido a la holgura existente entre la hélice y el cono del eje, un posible defecto de montaje, el cono y el chavetero del eje mostraban un claro deterioro producido por una vibración excesiva durante el trabajo. – Se procede entonces a la recarga del cono y del chavetero del eje de hélice. – Rehacemos el cono de popa en torno. – Fabricación chaveta nueva y ajustamos en el eje. – Por último reajustamos el cono de la hélice, ya que debido a la vibración durante maniobra de trabajo presentaba ciertas marcas superficiales. – Verificamos que haya un buen ajuste y terminamos trabajo.

Mecanizado de Engranajes Rectos, Cónicos y Helicoidales de grandes dimensiones.

Recibimos de uno de nuestros clientes el piñón y la corona que mostramos, el módulo es 10 y el diámetro de la corona 600 milímetro. La máquina que hace uso de estos engranajes, una machacadora de piedra, presentaba una vibración muy alta y ruido. Observamos un desgaste muy acentuado de los dientes producido por un mal ajuste en el montaje. Se opta por la fabricación de unos engranajes nuevos. Para su fabricación seguimos los siguientes pasos: Compramos material capaz de soportar tratamientos superficiales y fácil mecanizado. Mecanizamos los materiales. Primero le damos la preforma en un torno de control numérico y después tallamos los dientes en un centro de mecanizado de control numérico. Cementamos la pieza, en este caso con una penetración de 1.5 mm consiguiendo una dureza de 60 HRC. Rectificamos los dientes y zonas de sujeción de los dos engranajes. Como podemos observar los resultados son de primera calidad.

Fabricación de Tuerca de Bronce para un Husillo

Esta semana en Grupo Volund estamos terminando un encargo de cuatro husillos trapezoidales y sus correspondientes tuercas para el manejo de una mesa que soporta varias toneladas y debe subir y bajar con una coordinación total. Los husillos miden 3000 mm de longitud, 90 mm de diámetro y 15 mm de paso. El proceso de fabricación es el siguiente: 1) Mecanizado de diámetro para el eje (material F114). 2) Mecanizado en torno del roscado trapezoidal con torreta de arrastre. 3) Mecanizado de las tuercas en torno y ajuste para que todas las tuercas valgan en todos los husillos con la mínima holgura. 4) Mecanizado último del exterior de la tuerca para darle la forma original.

Enhorabuena al Equipo Dátil15´

Hace más de un mes nos encontrábamos produciendo la carrocería del Dátil 15´para lograr la esperadísima posición de ¡llegar los primeros! en el Conscuro Eco-Marathon de Shell. Queríamos darle la enhorabuena a todo el equipo Dátil que cada año con intensidad y entusiasmo mejoran el diseño del coche, parten para Holanda con el listón alto y la sensación de haber cumplido otra vez con el reto de llegar más lejos con el mismo combustible. La inteligencia está de nuestro lado y hay que aprovecharla. Grupo Volund está encantado de ofrecer nuestras instalaciones en proyectos así donde prima la ingeniería y el trabajo en equipo. Aquí os dejamos información técnica de interés de la página de notícias de la UMH. Aprovechamos para agradecer también el contenido gráfico de la fotogalería del periódico digital “La Verdad”. El “Dátil 2015” de la Universidad Miguel Hernández (UMH) de Elche ha logrado la primera posición en la carrera internacional “Shell Eco Maratón” en la modalidad de etanol, tras recorrer 1.496 kilómetros con un litro de este combustible. Además, el vehículo de la UMH ha logrado batir el récord entre los equipos españoles, que ya ostentaban en la edición anterior. La competición se ha celebrado entre el 22 y el 24 de mayo en un circuito urbano en la ciudad de Rotterdam (Holanda). El profesor del departamento de Ingeniería Mecánica y Energía Miguel Ángel Oliva Meyer ha dirigido al equipo de la UMH, integrado por estudiantes de la Escuela Politécnica Superior de Elche. En este concurso internacional han participado alrededor de 200 equipos de todo el mundo. Esta es la duodécima edición del concurso en el que la UMH participa con un vehículo de bajo consumo. Los estudiantes han realizado un […]

Fabricación de Piñón para una Reductora

Esta semana en la empresa hemos realizado un trabajo de mantenimiento. Consiste en el cambio del piñón de una reductora de accionamiento en un sistema de criba. La reductora venía con el piñón muy desgastado y para ello hemos fabricado primeramente uno nuevo y después lo hemos colocado. Lo contamos un poco más detalladamente: Fabricación del piñón en nuestra fresadora CNC. Caracterísiticas de la pieza: Material: Acero 42CrMo4V (F-127) Nº de dientes: 15 Módulo 24 Templamos el flanco del piñón por inducción. Sustitución de la pieza: Aportación de calor en el proceso de extracción de la pieza averiada. Aportación de calor en el proceso de montaje de la pieza nueva. La interferencia del piñón y el eje es en plano de 0,07 mm. La tempmilímetroatura alcanzada en el piñón a la hora del montaje fue de 160ºC, así conseguimos una apertura del agujero de 120,0 mm a temperatura ambiente, hastamilímetro20,14 mm. Entrada perfecta y precisa. Trabajo finalizado.

Fabricación de una Placa Dosificadora de carbón

Esta semana en Grupo Volund hemos fabricado una Placa Dosificadora de carbón. El material escogido es el hierro fundido con una aleación GG-40 y un rango de dureza de 180 a 230HB debido a que la placa debe ser capaz de no producir chispas ni calentamientos en los roces con los elementos adyacentes de la máquina. Además de tener una buena estabilidad y rigidez. El proceso ha sido el siguiente: 1- Mandamos fabricar una arandela de fundición con creces suficientes. 2- Primer mecanizado en el torno. En este paso el paralelismo es muy importante y por eso le dimos un paralelismo inferior a 0,05mm, exactamente 0,02mm para ajustarnos a plano. 2- Segundo mecanizado en la fresadora CNC. Realizamos los agujeros, formas y taladros vistos en la fotografía.

Proceso de Fabricación para una Esclusa Dosificadora

Grupo Volund fabrica esclusas dosificadoras bajo pedido. Esta semana hemos fabricado el cuerpo de una esclusa para una empresa de tratamiento de áridos, en esta entrada explicaremos de manera breve cual ha sido el proceso de fabricación: 1.- Croquizado de las piezas. 2.- Corte por láser de las mismas. 3.- Proceso de manufactura: 3.1- Curvado de chapa para el cuerpo central. 3.2- Proceso de ensamble y soldadura de todas las piezas. 3.3- Proceso de mecanizado en fresadora CNC. Mandrinado interior de 890 mm y diferentes planificados en zonas de unión con su entorno.