OFERTA LABORAL: ¿Eres Ingenier@ Téncic@ Mecánic@ o Graduad@ en mecánica? Buscamos una persona con experiencia de 2 años en diseño asistido por ordenador. Si estás interesad@ mándanos tu CV a administracion@grupovolund.com ¡Gracias!

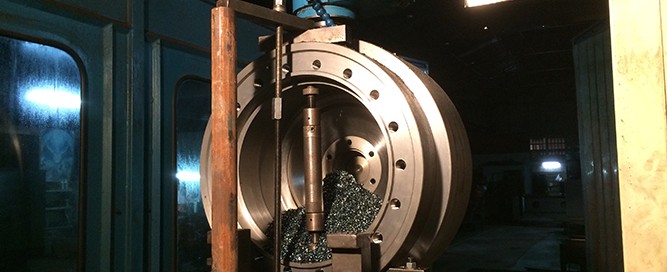

Reparación de un eje excéntrico

Para este trabajo hemos utilizado una vez más nuestra fresadora Correa A-30-30. Se trataba de rehabilitar el eje excéntrico de una machacadora en el que rodaron las pistas de los rodamientos hasta la rotura. Hicimos dos mecanizados; uno para anillo para retenes y el otro para la reconstrucción de alojamiento del rodamiento.

Reconstrucción de un volante de inercia

Esta semana traemos un trabajo hecho con la fresadora Correa A-30-30 con utillaje de fabricación propia, que nos permite hacer chaveteros con una fresa de cobalto en este caso ó fresa de plaquitas en otros. Esta vez hemos reconstruido un volante de inercia, hemos eliminado espesor de material en el agujero del volante. Partimos de un tubo de material St-52 de diámetro de 273 mm en el exterior. Mecanizamos el diámetro exterior a una medida tal que causara una interferencia con la suficiente presión para transmitir sin girar (interferencias de 0,2 mm, espesores de 30 mm).

Fabricación de 3 aros de 1800mm de diámetro

Esta semana hemos puesto a trabajar a nuestro torno al aire en el que podemos mecanizar hasta un diámetro de 2000mm. Hemos recibido el encargo de fabricar tres aros de dimensiones 1800 x 1620 x 55 mm con una cajera interior y el material según plano, C-45 (F-114). Para hacer frente al trabajo, nos planteamos dos opciones: 1) Partir de chapa oxicortada, y después hacer un tratamiento térmico (recocido) para poder mecanizar (material F-114). 2) Partir de pletina 100 x 80 para dar creces suficientes. Curvar hasta cilindrar, unir por soldadura aportando calor a la unión y biseles suficientes para garantizar una unión total. Para terminar, aplicar un tratamiento térmico de recocido para homogeneizar el material, y normalizado. Se optó por esta última forma, que abarataba más el material y en ambas fórmulas los tratamientos eran obligatorios. Hemos tenido que corregir las piezas que vinieron muy alabeadas, enderezándolas y cuidar su colocación en el torno ya que la posibilidad de que se curvaran era alta. Finalmente vemos unas piezas precisas de trabajo de ingenería.

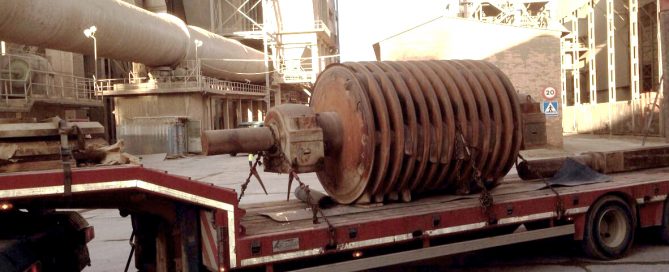

Reparación de Eje de Trituradora de Martillos

Hemos recibido de un cliente una trituradora de piedra de martillos. El motivo de la reparación eran vibraciones en el trabajo cambio de rodamientos y cambio de eje. El trabajo efectuado ha consistido en: Desmontar todo el conjunto. Cambio de rodamientos. Cambio de ejes de martillos y martillos. Verificación de ejes tanto, el de la propia máquina, como él de respeto, que aportaban. Debido a las vibraciones ambos ejes presentaban desgaste en los cuellos de los rodamientos. Una vez consultado con el cliente nos dispusimos a recrecer los ejes. Material de los ejes F-127 (40NiCrMo8-4) Proceso de soldadura: Mig (gas inerte argón y e hilo de aleación especial) Calentamiento antes de la soldadura de la pieza (aprox.120ºC). Mantenimiento de esa temperatura, no superior ni inferior en ningún momento. Cordones iguales y opuestos en todo el proceso, evitamos sobrecalentamientos. Proceso continuo hasta acabar. Mecanizados posteriores con ajuste para los rodamientos. Enderezado de ambos ejes, ya que los dos tenían saltos, en uno de ellos hasta 5 mm. El enderezado, con calor puntual, se realizó sobre el torno. Después se montaron los soportes laterales nuevos, ejes de martillos, martillos y tensores; se atornillaron estos con llave dinamométrica y se envió a nuestro cliente. La máquina hoy tritura piedra para satisfacción de nuestro cliente y para la nuestra. Casi a la vez que enviábamos el triturador de martillos a su cliente, recibimos de otro, un laminador de caucho: Esta vez el problema era también desgaste en un cuello del laminador. El laminador se fabricó en su día de fundición de una sola pieza calculamos de alrededor de 1960-70. La prudencia aconsejaba no aportar soldadura, podía acarrearnos problemas posteriores. Primero colocamos el laminador en el torno repasamos la tabla […]

Fabricación de un cilindro de prensa

Hemos recibido de uno de nuestros clientes un cilindro de prensa de hierro fundido que había sido reparado ya en muchas ocasiones presentando el aspecto que ven en las primeras imágenes. El cliente nos encargó la construcción de un nuevo cilindro y decidimos fabricarlo en acero ante la premisa de las reparaciones recurrentes. Ello nos obligó a cambiar el sistema de guiado y cierre del pistón con el cilindro, nuestros ingenieros lo resolvieron satisfactoriamente. Actualmente la prensa trabaja 24 horas.

Se busca tornero con experiencia en CNC

En Grupo Volund buscamos un tornero con experiencia en CNC de al menos 3 años. Condiciones: Contrato temporal de 40h semanales con proyección a contrato indefinido. Para interesados, envíen currículum aquí: administracion@grupovolund.com Cordialmente, La dirección. Si quiere conocer un poco mejor cómo trabajamos: http://grupovolund.com/empresa/

Recuperación eje de cola de un barco pesquero

A continuación, mostramos la reparación de un eje de cola de un pesquero con un motor de 500 CV. – Verificación del salto del eje sobre torno, ya que producía vibraciones durante su funcionamiento. – Debido a la holgura existente entre la hélice y el cono del eje, un posible defecto de montaje, el cono y el chavetero del eje mostraban un claro deterioro producido por una vibración excesiva durante el trabajo. – Se procede entonces a la recarga del cono y del chavetero del eje de hélice. – Rehacemos el cono de popa en torno. – Fabricación chaveta nueva y ajustamos en el eje. – Por último reajustamos el cono de la hélice, ya que debido a la vibración durante maniobra de trabajo presentaba ciertas marcas superficiales. – Verificamos que haya un buen ajuste y terminamos trabajo.

Mecanizado de Engranajes Rectos, Cónicos y Helicoidales de grandes dimensiones.

Recibimos de uno de nuestros clientes el piñón y la corona que mostramos, el módulo es 10 y el diámetro de la corona 600 mm. La máquina que hace uso de estos engranajes, una machacadora de piedra, presentaba una vibración muy alta y ruido. Observamos un desgaste muy acentuado de los dientes producido por un mal ajuste en el montaje. Se opta por la fabricación de unos engranajes nuevos. Para su fabricación seguimos los siguientes pasos: Compramos material capaz de soportar tratamientos superficiales y fácil mecanizado. Mecanizamos los materiales. Primero le damos la preforma en un torno de control numérico y después tallamos los dientes en un centro de mecanizado de control numérico. Cementamos la pieza, en este caso con una penetración de 1.5 mm consiguiendo una dureza de 60 HRC. Rectificamos los dientes y zonas de sujeción de los dos engranajes. Como podemos observar los resultados son de primera calidad.